- صفحه نخست

- درباره ما

- فرایند های تولید

- محصولات

- کابینت فضای باز (کافو ایستاده)

- کافو ایستاده ضد سرقت

- کافو دکلی / دیواری

- رک های ایستاده استاندارد

- رک باطری (کابینت باطری)

- ساب رک (شلف مخابراتی)

- تجهیزات و جعبه های رک مونت

- کابین تلفن (هود آکوستیک)

- تلفن های صنعتی و اینتر کام

- جعبه های استنلس استیل و پزشکی

- بدنه تجهیزات شارژ و فروش خودکار ، گیت های تردد و استندهای بانکی

- انواع جعبه و فریم فیلتر

- سایر محصولات خدماتی

- گالری

- ارتباط با ما

رنگ پودری الکترواستاتیک

امروزه استفاده از رنگ های پودری باعث شده تا جایگزین مناسبی برای رنگ های سنتی مایع در نظر گرفته شوند و روز به روز از اهمیت قابل توجه ای برخوردار شوند. یکی از دلایل مهم آن این است که در استفاده از رنگ های پودری به هیچ نوع حلالی نیاز پیدا نخواهید کرد. می توان گفت به غیر از وجود نداشتن حلال در آن نسبت به رنگ های مایع آلودگی کمتری هم ایجاد کرده و باعث دوام و پایداری بالاتری میگردد.

رنگ های مایع به دلیل استفاده از حلال ها ضرورت استفاده از سیستم های تهویه هوا و تصفیه و بازیافت حلال را برای کنترل ترکیبات آلی فرار را بیش از پیش ضروری تر می سازد. البته این مورد از معایب رنگ مایع میباشد زیرا باعث شده تا انرژی بیشتری صرف عمل رنگ کاری گردد. اما در استفاده از رنگ پودری یا همان رنگ الکترواستاتیک یا همان رنگ کوره ای به دلیل اینکه این نوع رنگ از ترکیب و نوعی فرآیند رنگ خشک به عمل می آید در هیچ مرحله ای از رنگ کاری نیازی به ترکیبات آلی پیدا نخواهد کرد و این نتیجه را میگیریم که از نظر اقتصادی و زیست محیطی هزینه به کارگیری و استفاده از رنگ های پودری الکترواستاتیک به صرفه تر از رنگ های مایع بوده است.

به طور کلی می توانیم رنگ های الکترواستاتیک را با رنگ های مایع با اشاره به موارد زیر مقایسه نمود:

- حذف کامل حلال ها و ضایعات؛

- اشتباهات رخ داده در استفاده از رنگ پودر قابل رفع می باشد؛

- به افراد کمتری برای کار نیاز پیدا می شود؛

- از کیفیت و دوام بالاتری برخوردار است؛

- صدمه نزدن به محیط زیست؛

- به سیستم تهویه هوای ضعیف تری نیاز پیدا خواهید کرد؛

- 99 در صد این رنگ قابل مصرف میباشد؛

- آلودگی کمتری تولید میکند و به افراد صدمه ای نمی زند؛

و...

پروسه رنگ الکترواستاتیک شامل مراحل زیر می باشد:

- توزیع مواد اولیه؛

- پیش اختلاط خشک مواد اولیه؛

- اکستروژن(اختلاط مواد مذاب اولیه)؛

- خشک و خرد کردن مواد خروجی اکسترودر؛

- آسیاب و کلاسه بندی و نترل ذرات؛

- بسته بندی.

مصرف مواد پودری و کاربرد های آن :

تولید و مصرف رنگ های پودری الکتروستاتیک در دهه 1960 در صنایع مختلف به عنوان جایگزین برخی رنگ های مایع در سطح جهانی گسترش یافتو این رنگ ها روی سطوح به صورت پودر خشک اعمال شده به عنوان رنگ های تزیینی (Decorative) و هم به عنوان پوشش حفاظتی (Protative) مصرف می شوند. این پوشش ها قابلیت اعمال بر روی سطوح فلزی و غیر فلزی را دارا می باشد. تابلوهای برق و ... همچنین سطوح فلزی غیر آهنی مانند ورق های گالوانیزه و یا ظروف آلومینیومی استفاده می شوند.

در تکنولوژی جدید این پوشش ها بر روی سطوح غیر فلزی مثل چوب و MDF اعمال شده و در اثر تابش UV پخت می شوند.

تقسیم بندی رنگ های پودری بر حسب رزین:

1-پوشش های اپوکسی؛

2-پوشش های پلی استر؛

3-پوشش های اپوکسی پلی استر؛

4-پوشش های پلی یورتان؛

5-پوشش های اکرولیک؛

این گروه قابلیت تولید رنگ های براق، نیم براق، مات، نیمه مات، سوپر مات را دارا می باشد. این رنگ ها توسط دستگاه پاشش رنگ الکترواستاتیک رنگ آمیزی می شود. علاوه برآن رنگ های طرح دارا (Efective) نیز در سبد تولید پکاشیمی قرار دارند که عبارتند از:

1-رنگ های چرمی؛

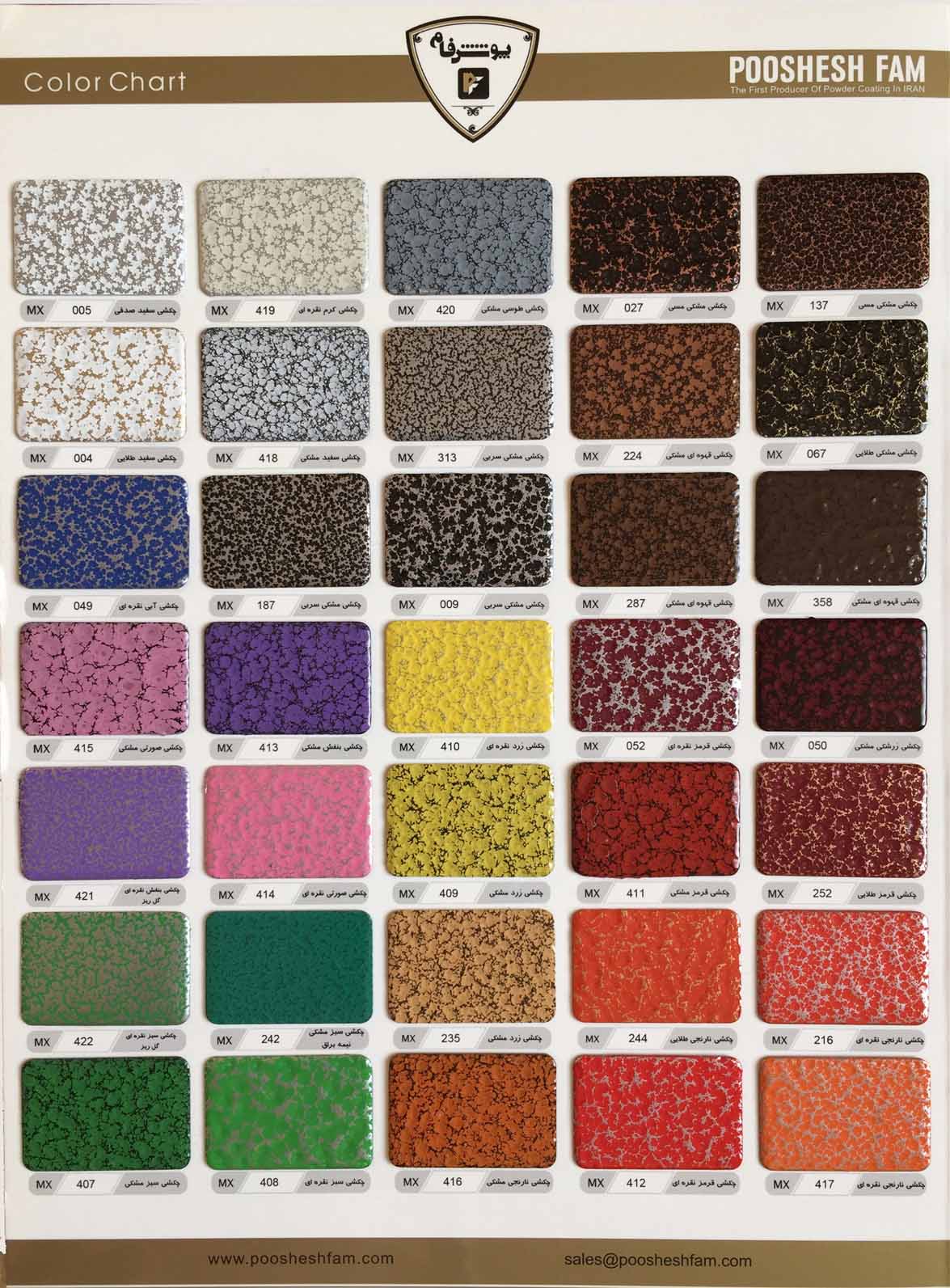

2-رنگ های چکشی؛

3-سنباده ای؛

4-چروک؛

5-متالیک؛

6-دکورال؛

7-ورنی.

خواص و ویژگی های رنگ های پودری:

رنگ های پودری به دو دسته گرما نرم و گرما سخت تقسیم میشوند و پوشش های گرما سخت ترکیباتی برپایه روین های جامد با جرم مولکولی پایین هستند.

کالیته ی رنگ ها